Verschleiß von weichen Materialien aus der generativen Fertigung bewerten

Dr. Raimund Jaeger

Die generative Fertigung, auch 3D-Druck, ermöglicht die Herstellung von kundenindividuellen Produkten im Rahmen von Mass Customization. Ein besonderes Interesse liegt hier auf der Herstellung von Schuhen, da dieser Markt sich für eine individuelle Produktanpassung besonders gut eignet. Der Hersteller »Under Armour« hatte großen Erfolg mit einer limitierten Auflage seiner »ArchiTech«-Schuhe, bei denen ein Teil der Zwischensohle generativ gefertigt ist. Auch Adidas, Nike und Puma arbeiten an generativ gefertigten Schuhen. Für dieses Ziel kommen immer neue Materialien auf den Markt, die hinsichtlich ihrer Eignung charakterisiert werden müssen. In dem BMBF-geförderten Projekt »Lasergestützter Aufbau von kundenindividueller Fußbekleidung« (Förderkennzeichen 03XP0010) wurden jetzt verschiedene TPU-Varianten aus dem Selektiven Lasersintern (SLS) mit dem steifen Polyamid 12 und Sohlenmaterial aus konventioneller Herstellung verglichen.

Abrieb gegen Sandpapier, Kugeln oder Klingen

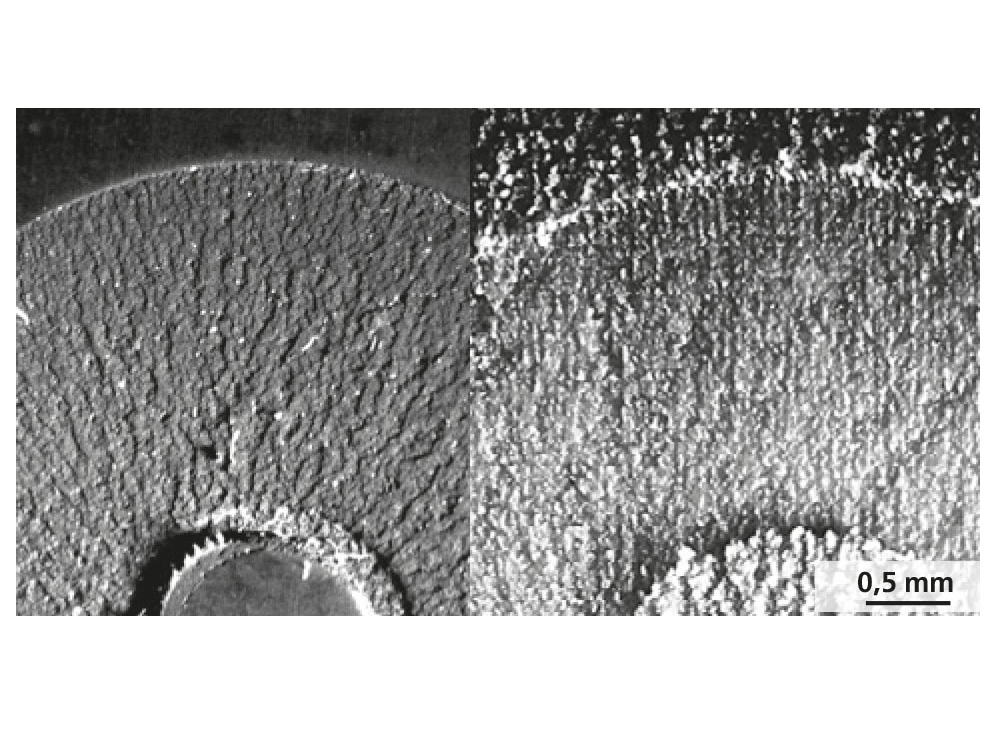

Das Forschungsteam des Fraunhofer IWM verglich nicht nur den Reibwert, also die Rutschneigung, sondern auch den Verschleiß unter verschiedenen Belastungsarten. Genau wie es Straßen und Wege mit Sand, Schotter oder Kopfstein gibt, verwendete das Team verschiedene Gegenpartner aus Sandpapier, scharfen Kanten oder glatten Kugeln, um mögliche Szenarien zu untersuchen. Dabei konnten die Wissenschaftlerinnen und Wissenschaftler mit kleinen Proben in einer kurzen Zeit reproduzierbare Ergebnisse ermitteln. Die Abriebpartikel und die Reibspuren geben zusätzliche Hinweise auf die Verschleißmechanismen. Hier zeigten sich die Besonderheiten der generativen Fertigung: Unter bestimmten Bedingungen versagen die schichtweise hergestellten Proben entlang der Schichtgrenzen

Für Sohlen noch Entwicklungsbedarf

Unter allen Belastungsarten zeigten die TPU-Varianten X92A und X97A einen geringeren Verschleiß als die konventionell hergestellten Vergleichsproben. Innerhalb der 3D-Druckmaterialien lag einmal das Polyamid 12 vorne und ein anderes Mal das weiche TPU X92A. Lediglich der Reibwert entsprach nicht den Vorstellungen, denn er lag bei den 3D-Druckmaterialien tendenziell etwas zu niedrig. Damit der 3D-Druck von Schuhen ein Erfolg wird, besteht hier noch Entwicklungsbedarf.

MikroTribologie Centrum μTC

MikroTribologie Centrum μTC