Entwicklung von überrollfesten Diffusionsbarrieren

Lukas Gröner, Dominik Kürten, Frank Burmeister, Bernhard Blug

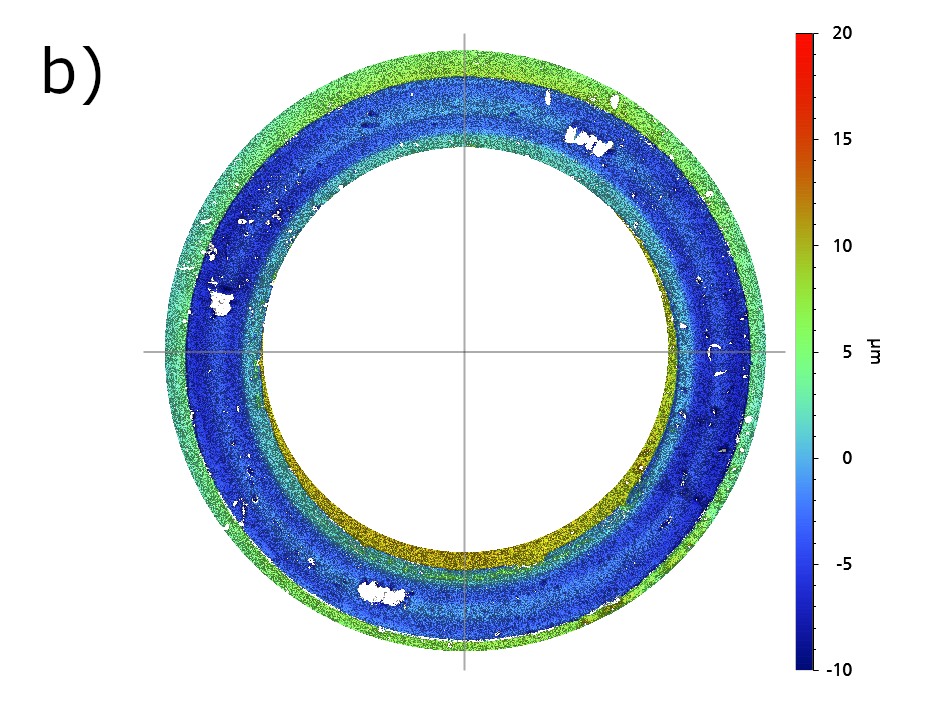

Wälzlager in Windkraftanlagen müssen für einen wirtschaftlichen Betrieb eine extrem lange Lebensdauer aufweisen. Häufig wird die Lebensdauer jedoch durch die Ausbildung von „white etching cracks“ (WEC) begrenzt. Dabei beruht die Namensgebung auf der im Lichtmikroskop sichtbaren, weißen Verfärbung an den Rissflanken nach dem Ätzen mit Nital. Nach gegenwärtigem Kenntnisstand handelt es sich dabei höchstwahrscheinlich um Anlagerungen von nanokristallinem Ferrit innerhalb der martensitischen Matrix unterhalb der Wälzkontaktfläche. Lagerschäden aufgrund von WECs werden oft auch als ”brittle flaking” bezeichnet. Der für die Schadensbildung verantwortliche Wasserstoff wird infolge tribologischer Belastungen und tribochemischer Reaktionen zwischen dem Schmierstoff und der Lageroberfläche gebildet und lagert sich im Bereich der maximalen Vergleichsspannung unterhalb der Wälzkontaktfläche im Werkstoffgefüge an. Typische Schadensbilder zeigen unterhalb der Lagerlaufbahn weit verzweigte Rissnetzwerke, welche zu Ausbrüchen mit teilweise tiefen Kratern in der Laufbahn führen können. Damit dieser Defektmechanismus unterbunden wird, muss der Werkstoff vor Wasserstoffeindiffusion und damit einhergehender Versprödung geschützt werden. Gleichzeitig muss auch ein Schutz vor tribologischen Belastungen gewährleistet sein. Eine Möglichkeit dazu stellen Hartstoff-Beschichtungen dar, die gleichzeitig überrollfest sein und über eine hohe Barrierewirkung gegenüber Wasserstoffeindiffusion verfügen müssen.

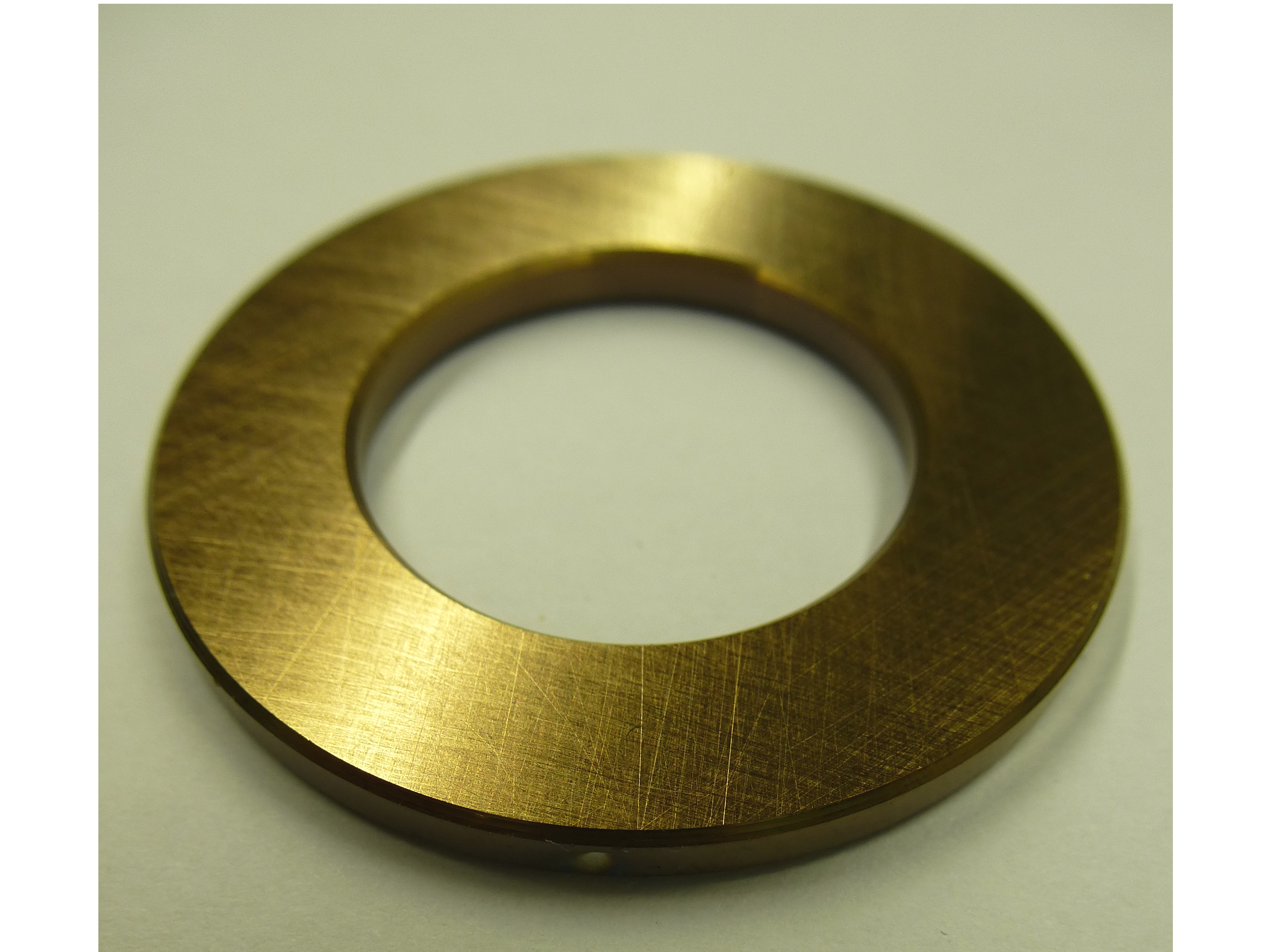

Am MikroTribologie Centrum wird diese Thematik bereits seit einigen Jahren intensiv erforscht. So wurde die vorhandene Analytik zu wasserstoffinduzierten Schädigungen in den letzten Jahren aufgrund des großen Bedarfes stark ausgebaut. In Wasserstoff-Autoklaven und tribologischen Prüfständen können Materialien gezielt Wasserstoffatmosphären und Schmierstoffen ausgesetzt werden und die Schädigung anschließend über unterschiedlichste metallographische Verfahren sichtbar gemacht werden. Eines der Highlights dabei ist der im Centrum entwickelte Wälzlagerprüfstand für axiale Zylinderrollenlager. Dieser ist mit einer akustischen Schadensdetektion ausgerüstet und verfügt so über die Möglichkeit, auftretende Lagerschäden während des Versuchs zu erkennen und Abschaltkriterien für die Versuche zu definieren. Nachgelagerte Wasserstoffanalysen der Lagerkomponenten zeigen die Änderungen der Wasserstoffgehalte infolge der Versuchsführung. Mittels Schmierstoff- und Oberflächenanalysen der Lager können tribochemische Reaktionen, welche zur Wasserstofffreisetzung der Schmierstoffe führen, identifiziert werden.

Um die Anwendungstauglichkeit von Schichten zu untersuchen, können im hauseigenen Beschichtungszentrum sowohl über PVD- als auch über CVD-Techniken µm-dünne Schichten auf den Laufflächen abgeschieden und auch kombiniert werden. So werden derzeit PVD-Beschichtungen mit spezieller Mikrostruktur und guten Barriereeigenschaften gegenüber Wasserstoff mit diamantähnliche Kohlenstoffschichten (DLC), die sich durch gute tribologischen Eigenschaften auszeichnen, kombiniert und hinsichtlich Ihrer Schutzwirkung untersucht.

Zur Analyse der Wasserstoffdiffusion durch metallische Werkstoffe und dünne Schichten existieren Permeationsprüfstände, welche entweder die Diffusion aus der Gasphase oder aus elektrochemisch erzeugtem Wasserstoff analysieren. Dadurch kann die Barrierewirkung von Schichten untersucht und quantifiziert werden.

Das MikroTribologie Centrum ist so hervorragend aufgestellt, um wasserstoffinduzierte Schadensfälle zu analysieren und zusammen mit industriellen Partnern anwendungstaugliche Lösungen für o.g. Problemstellungen zu erabeiten.

MikroTribologie Centrum μTC

MikroTribologie Centrum μTC