Tribologie von abgasbeaufschlagten Systemen bei Temperaturen von bis zu 800°C

17.07.2020

Dr.-Ing. Dominik Kürten, Dr. rer. nat. Andreas Kailer

Ein übergeordnetes Ziel der gegenwärtigen Entwicklungen von Verbrennungsmotoren ist die Reduzierung von Emissionen bei gleichzeitiger Leistungssteigerung. Die Aufladung der Motoren mit Turboladern erhöht die Verbrennungsdrücke und das Ladevolumen und erzielt eine Leistungssteigerung. Moderne Motorenkonzepte sehen zur Emissionsreduzierung Wassereinspritzung und zusätzliche Komponenten im Abgasstrang vor. Alle Bestrebungen zur Effizienzsteigerung erhöhen zwangsläufig auch die thermischen, tribologischen, korrosiven und mechanischen Belastungen im Abgasstrang. Umweltfreundliche Verbrennungsmotoren stellen daher höhere Anforderungen an die eingesetzten Bauteile und Werkstoffe.

Experimentelle Untersuchungen sind in den meisten Fällen sehr teuer. Einer der Hauptgründe hierfür sind die aufwendigen Prüfläufe für Komponenten, die zumeist auf der Systemebene oder in Motorprüfungen durchgeführt werden. Zur Untersuchung des Werkstoffverhaltens unter verschiedenen, überlagerten tribologischen, thermischen und korrosiven Einflüssen werden vereinfachte Modellprüfungen benötigt.

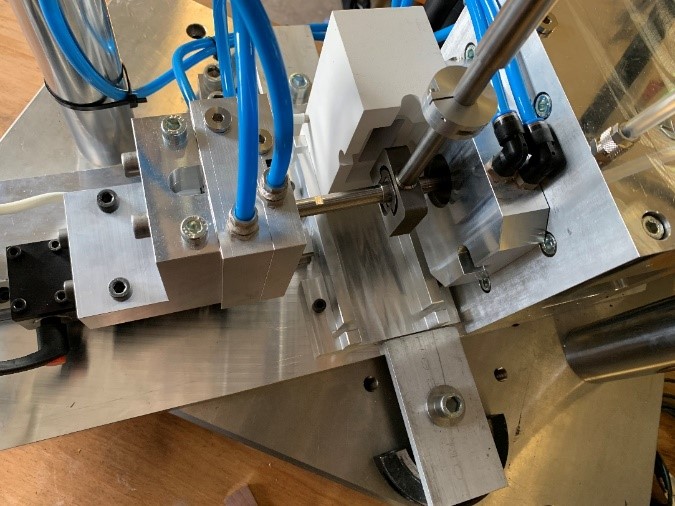

Am Fraunhofer IWM MikroTribologie Centrum wurde deshalb ein Prüfstand entwickelt, um die mechanischen und thermischen Einflüsse sowie die Umgebungseinflüsse abgasbeaufschlagter Tribosysteme nachzubilden. Somit können die wesentlichen Einflussfaktoren auf das Reibungs- und Verschleißverhalten einzelner Werkstoffpaarungen unter anwendungsnahen Bedingungen untersucht werden. Innerhalb des Prüfaufbaus können Welle-Buchse-Kontakte geprüft werden wie sie beispielsweise in Abgasklappensystem vorkommen (siehe Abbildung 1). Hierbei können Temperaturen von bis zu 800°C realisiert werden. Der Aufbau kann Relativgeschwindigkeiten von bis zu 50 mm/s bei einem reversierenden Rotationswinkel von maximal 50° erreichen. Zusätzlich können Schwingungen, wie sie auch im realen Betrieb entstehen, mit bis zu 60 Hz überlagert werden. Die Anlage kann bei symmetrischer Belastung Kontaktpressungen von 15 MPa realisieren. Die Reibungsmessung erfolgt über eine Kraftmessdose, welche die auftretenden Reib- und Losbrechmomente hochauflösend erfassen kann. Die Atmosphären in der Prüfkammer können je nach Anwendung eingestellt werden. Geplant ist hier auch eine Erweiterung für Abgasatmosphären, wie sie in Verbrennungsmotoren entstehen.

MikroTribologie Centrum μTC

MikroTribologie Centrum μTC