DLC Beschichtungen von Polymeren

Diamantähnliche Kohlenstoffschichten (DLC) sind harte, verschleißfeste und reibarme Schichten, welche heute bereits in vielen Anwendungen zur Vermeidung von Reibung und Verschleiß eingesetzt werden. Die Anwendungen reichen von Einspritzpumpen in modernen Motoren über Werkzeuge bis hin zu alltäglichen Anwendungen wie Messer oder Rasierklingen. Am bekanntesten sind dabei Anwendungen auf metallischen Substraten, aber auch Anwendungen auf Keramiken sind üblich, z.B. auf industriellen Dichtungen, aber durchaus auch in Dichtungen von Wasserhähnen. Die DLC Schichten dienen dabei nicht nur zur Reduktion von Reibung und Verschleiß, sondern können hierbei auch noch als Isolations- oder Sensorschicht (z.B. Temperatur- oder Kraftsensor) bzw. als chemische Korrosionsschicht eingesetzt werden.

Bei der Kombination von DLC und Polymeren denken die meisten Leute an die Beschichtung von Spritzgussformen und Werkzeuge, wo DLC Beschichtungen auf Grund der guten Verschleißfestigkeit und der antiadhäsiven Wirkung schon Stand der Technik sind. Nicht jedoch an eine direkte Beschichtung der Polymere mit DLC. Dabei bietet die Kombination aus einem sehr harten (> 1000 HV) verschleißfesten Schicht mit einem sehr weichen, flexiblen Werkstoff ein erhebliches Anwendungspotential. So lassen sich heute fast alle Polymere mit haftfesten DLC Schichten beschichten. Industriell wird dies z.B. bereits für die Beschichtung von PEEK Käfigen in Wälzlagern zur Absenkung des Reibwertes um 20 % und als Gas Barriere Schichten auf PET Flaschen angewendet. Aber auch Führungselemente aus PA und PAI werden heute mit DLC beschichtet, um einerseits die Verschleißfestigkeit zu erhöhen, aber auch gerade das Losbrechmoment der Polymere zu senken. Auch wenn eine extrem hohe Kratzfestigkeit der Kunststoffe erforderlich ist, werden heute DLC Schichten verwendet. Die mit DLC beschichteten Polymere erzielen die höchsten Kratzfestigkeiten von allen Polymersystemen. Dabei zeigt sich, dass in einem gut additivierten Polymersystem die DLC Schicht nicht immer (aber oft) die Reibung reduzieren kann, aber praktisch immer den Verschleiß und das Losbrechmoment erheblich reduziert wird.

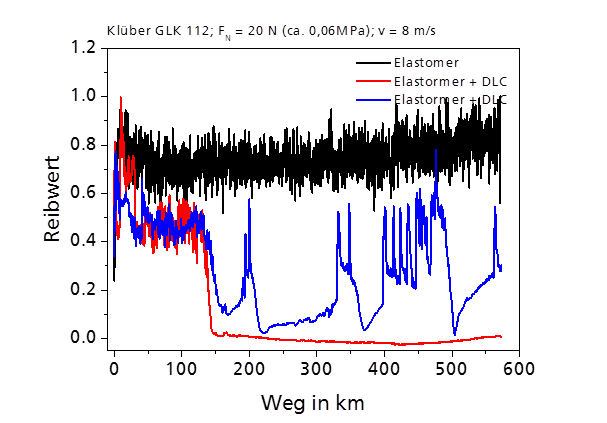

Noch relativ unbekannt ist die Möglichkeit, auch fast alle Elastomere mit harten, haftfesten DLC Schichten zu versehen. Dabei trifft ein extrem elastischer, dehnbarer Grundwerkstoff auf einen extrem harten und spröden Werkstoff. Die spröde DLC Schicht muss hier also die volle Dehnung des Elastomer und Belastung nachvollziehen, ohne dabei zu delaminieren oder seine Eigenschaften zu verlieren. Das Prinzip ähnelt dabei den Schuppenpanzern aus dem Tierreich: Das zu Grunde liegende Elastomer sorgt für eine extrem hohe Dehnbarkeit. Das DLC mit seiner hohen Härte und Verschleißfestigkeit „schwimmt“ wie einzelne, harte „Schuppen“ auf dem Elastomer und sorgt so für die verbesserten tribologischen Eigenschaften bei extrem guter Dehnbarkeit. Einzig die Steifigkeit des beschichteten Elastomers verschlechtert sich leicht und muss bei der Auslegung in z.B. Dichtungen berücksichtigt werden. Spannend ist hier vor allem die extreme Herabsetzung der Haftreibung sowie die Erhöhung der Verschleißfestigkeit, aber gerade auch in trockenen Systemen die stark reduzierte Reibung. Auch die Beschichtung der Gegenfläche von Elastomeren (z.B. die Dichtflächen) kann zu einer erheblichen Reduktion von Reibung und Verschleiß führen, sowie oft vorhandene Stick Slip Effekte stark reduzieren oder sogar ganz vermeiden. Während also DLC Schichten im Bereich von Stählen schon sehr viele Anwendungen durchdrungen haben, bieten sich im Bereich der Keramiken, vor allem aber der Polymere noch vielfach ungenutzte Anwendungspotentiale, die noch nicht annäherungsweise ausgeschöpft wurden.

MikroTribologie Centrum μTC

MikroTribologie Centrum μTC