Alexander Fromm, Jonas Müller

Drucksensoren in Dünnschichttechnik werden in vielen Anwendungen eingesetzt, um Kräfte direkt auf den Oberflächen von mechanischen Komponenten mit hoher zeitlicher und räumlicher Auflösung zu messen. Aluminiumnitrid in c-Achsenorientierung ist für seine piezoelektrischen Eigenschaften bekannt und wird bereits für diese Zwecke eingesetzt [1]. Bisher gelingt eine Abscheidung für Sensoranwendungen in ausreichender Qualität, d.h. in c-Achsenorientierung, jedoch nur unter externer Beheizung des Substrats während der Beschichtung. Dies erschwert eine Applikation auf gängigen Werkzeugstählen, bzw. setzt den Einsatz von teuren Spezialstählen voraus.

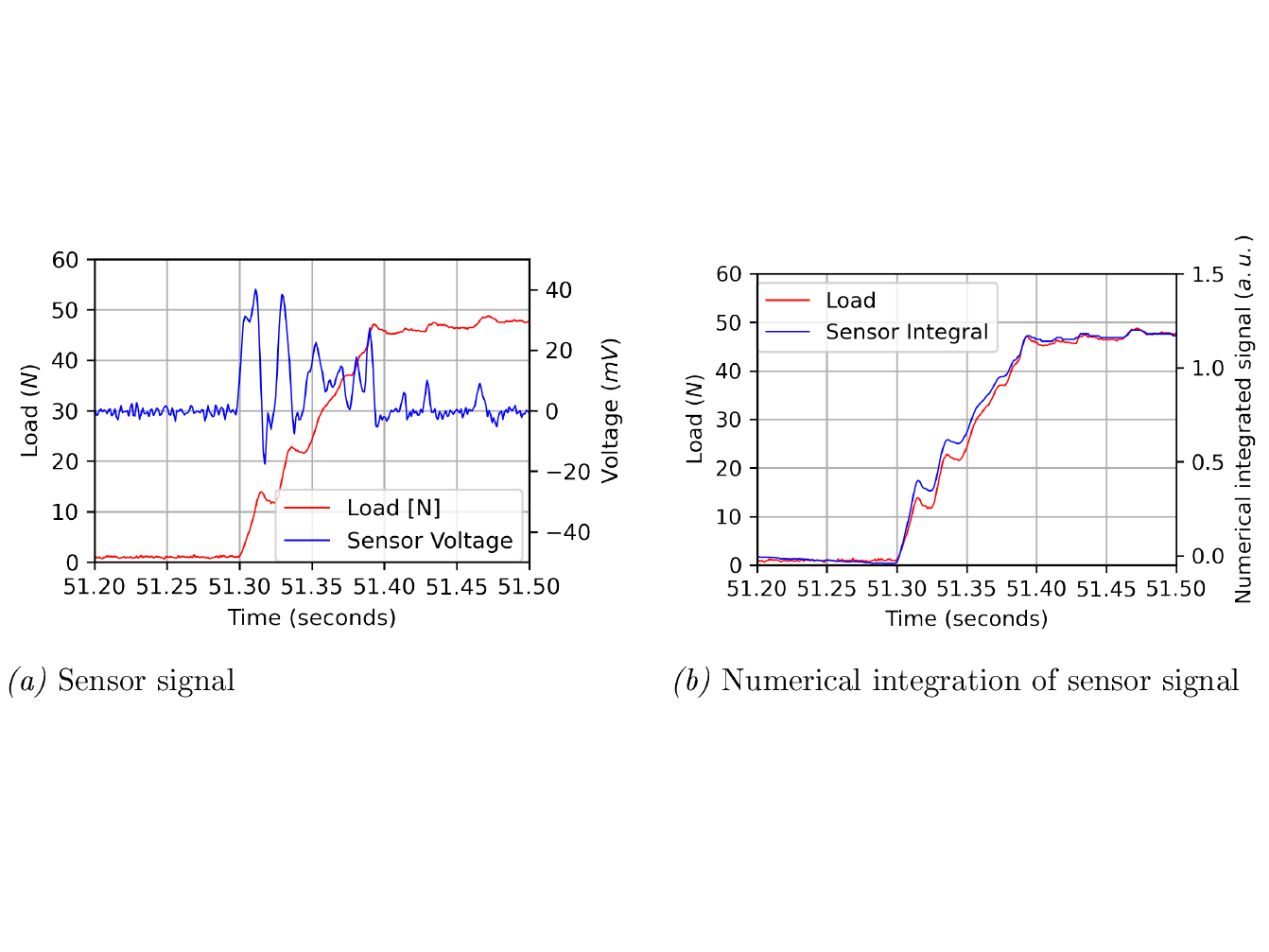

Am Fraunhofer IWM wurde im Rahmen einer Studienarbeit die Abscheidung von AlN-Schichten auf Molybdän-Seedlayern im reaktiven RF-Magnetron-Sputterprozess untersucht [2]. Die chemische Zusammensetzung und die Kristallstruktur der Schichten wurden mit Energiedispersiver Röntgenspektroskopie (EDX), Röntgendiffraktometrie (XRD) und Ramanspektroskopie untersucht. Dabei wurde ein Zusammenhang zwischen AlN-Schichtdicke, Sputterleistung und dem Anteil der (002)-Orientierung beobachtet. Insbesondere konnte ab Schichtdicken von 1 µm und Sputterleistungen oberhalb 650 W - was einer Flächenleistung von ca. 2 W/cm² auf dem Target entspricht - eine für Sensoranwendungen geeignete, ausreichend c-Achsen orientierte Schicht abgeschieden werden. Eine externe Beheizung war dazu nicht erforderlich. Untersuchungen der drucksensitiven Eigenschaften wurden in einer servomechanischen Prüfmaschinen (Instron E3000) im Kraftbereich zwischen 10 N und 50 N und unter Variation der Kraftrate durchgeführt. Es wurde eine hinreichend gute Korrelation zwischen der aufgebrachten Kraft, der Kraftrate und der resultierenden Spannung des Sensors beobachtet. Nach Integration des Spannungssignal des Sensors zeigt sich eine gute Übereinstimmung von Messsignal und eingebrachter Kraft der Prüfmaschine (Abb. 1).

Diese vielversprechenden Ergebnisse bilden nun die Ausgangsbasis für weitere Arbeiten, in denen die im Labor erzielten Ergebnisse für eine Anwendung im industriellen Umfeld modifiziert und verbessert und auf Robustheit hin optimiert werden sollen.

[1] Goericke, F. T.; Aluminum nitride sensors for harsh environments (PhD Thesis); University of California, Berkeley (2013) Link

[2] Müller, J.; Deposition and investigation of thin aluminium nitride films (Master Thesis), Hochschule Albstadt-Sigmaringen / University of South Wales (2021)

Förderhinweis: Die beschriebene Entwicklung wurden zum Teil durch die Industrievereinigung für Lebensmitteltechnologie und Verpackung IVLV e. V. unterstützt und über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen AiF vom Bundesministerium für Wirtschaft und Energie BMWi im Rahmen des IGF-Vorhaben 20340BG/2 »RobInPro« gefördert.

MikroTribologie Centrum μTC

MikroTribologie Centrum μTC